Kun je zeefdrukken op gebreide stoffen?

- Geplaatst op

- Door Jobo

Wat zijn de belangrijkste stappen bij het zeefdrukken van gebreide kleding?

Het proces begint met een grondige voorbereiding waarbij het breigoed op spanning wordt gebracht zonder overmatige rek. Speciale pallets met kleeflaag of vacuum systemen houden de stof stabiel tijdens het drukken. De eerste stap is het maken van een digitale proefdruk om de plaatsing en grootte te controleren op het specifieke kledingstuk.

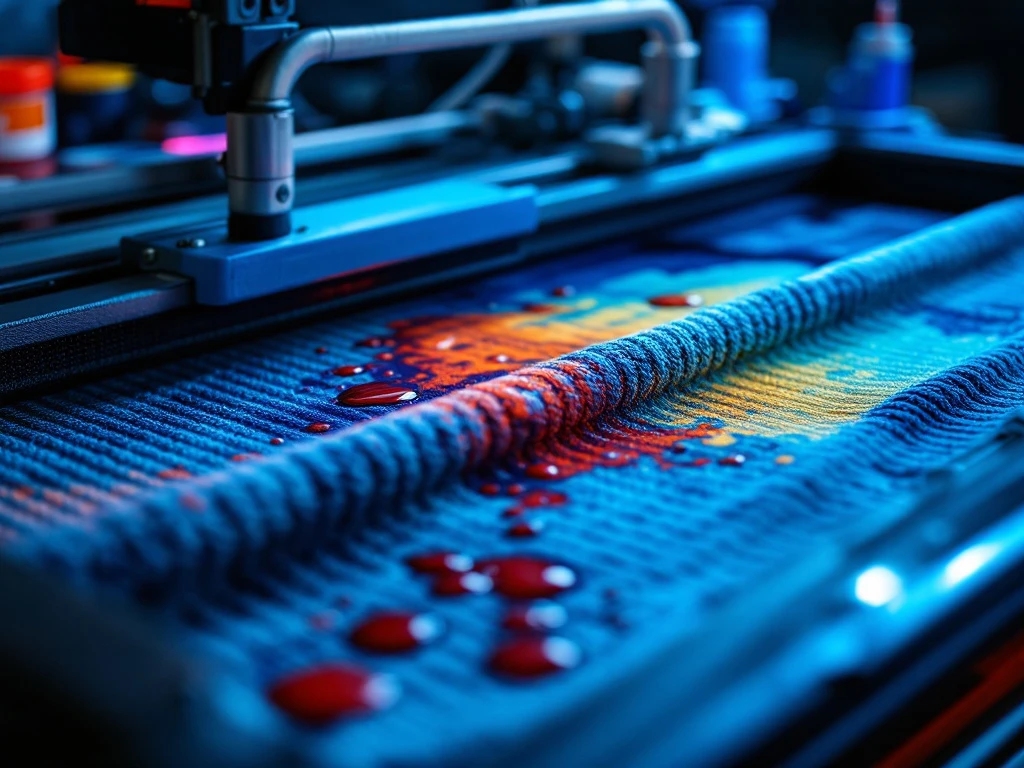

Ja, zeefdrukken op gebreide stoffen is zeker mogelijk, maar vraagt om specifieke aanpassingen in het drukproces. De elasticiteit en lusstructuur van breigoed vereisen aangepaste inkttypes, druktechnieken en temperatuurinstellingen om duurzame resultaten te bereiken. Met de juiste voorbereiding en expertise levert zeefdruk op truien en andere gebreide kleding professionele resultaten die bestand zijn tegen intensief gebruik en regelmatig wassen.

Wat maakt zeefdrukken op gebreide stoffen anders dan op geweven materialen?

Het fundamentele verschil ligt in de structuur: gebreide stoffen bestaan uit lussen die met elkaar verbonden zijn, terwijl geweven stoffen kruislings verweven draden hebben. Deze lusstructuur maakt breigoed rekbaar in alle richtingen, wat tijdens het zeefdrukproces specifieke uitdagingen creëert. De elasticiteit betekent dat het materiaal tijdens het drukken kan uitrekken, waardoor het ontwerp kan vervormen als de spanning niet correct is ingesteld.

Bij zeefdrukken gebreide stoffen moet het zeefdrukraam anders worden gepositioneerd dan bij geweven materialen. De druk die wordt uitgeoefend met de rakel moet lichter zijn om te voorkomen dat de stof te veel uitrekt. Ook de hoek waaronder de rakel wordt gehouden vraagt aanpassing - meestal een vlakkere hoek van ongeveer 15-20 graden in plaats van de standaard 45 graden.

De porositeit van breigoed verschilt aanzienlijk van geweven stoffen. De open structuur tussen de lussen betekent dat inkt gemakkelijker door het materiaal heen kan dringen. Dit vereist een aangepaste viscositeit van de zeefdruk inkt en vaak een extra laag om volledige dekking te bereiken. Het droogproces moet ook worden aangepast omdat de inkt dieper in de vezels doordringt.

Welke soorten gebreide stoffen zijn het meest geschikt voor zeefdruk?

Jersey breisels met een gewicht tussen 160-200 gram per vierkante meter leveren de beste resultaten op voor zeefdruk. Deze stoffen hebben een gladde oppervlaktestructuur en voldoende stabiliteit om de inkt gelijkmatig op te nemen. De fijnere lusstructuur van jersey zorgt voor een egaal drukoppervlak waarbij details goed tot hun recht komen.

Interlock breistoffen, met hun dubbele gebreide structuur, bieden uitstekende stabiliteit voor textielbedrukking breigoed. Het gramgewicht van 220-280 g/m² maakt deze stoffen ideaal voor zeefdruk omdat ze minder uitrekken tijdens het drukproces. De dichtere structuur voorkomt ook dat inkt doorslaat naar de achterkant.

Rib breisels zijn uitdagender vanwege hun ribbel structuur, maar moderne zeefdruk technieken maken het mogelijk om ook hierop goede resultaten te behalen. French terry en sweatstof met een gewicht vanaf 280 g/m² zijn bijzonder geschikt omdat hun dikkere structuur meer stabiliteit biedt. Dunne single jersey onder 140 g/m² is minder geschikt vanwege de neiging om te krullen en uit te rekken.

Gramgewicht overwegingen voor optimale resultaten

Het ideale gramgewicht voor zeefdruk op breistoffen ligt tussen 180-300 g/m². Lichtere stoffen vereisen speciale onderlagen tijdens het drukken, terwijl zwaardere stoffen langere droogtijden nodig hebben maar wel duurzamere prints opleveren.

Hoe voorkom je dat de print scheurt of barst op rekbare breistoffen?

De sleutel tot duurzame prints op elastische breistoffen ligt in het gebruik van speciale stretch inkten. Deze inkten bevatten additieven die zorgen voor flexibiliteit na het drogen, waardoor ze met de stof mee kunnen rekken zonder te barsten. Plastisol inkten met stretch additief of watergedragen inkten met elastische harsen zijn de beste keuze voor zeefdruk techniek truien.

Voorbehandeling van het breigoed is essentieel voor goede hechting. Het materiaal moet vrij zijn van appretur en softeners die de inkthechting kunnen verstoren. Een lichte voorwas op 40°C zonder wasverzachter bereidt de vezels optimaal voor. Sommige breistoffen profiteren van een primer coating die de hechting verder verbetert.

Het droogproces bepaalt grotendeels de flexibiliteit van de uiteindelijke print. Temperaturen tussen 140-160°C zijn ideaal - hoog genoeg voor goede uitharding maar niet zo heet dat de inkt verhardt. De doorlooptijd in de droogtunnel moet worden aangepast aan de dikte van de inktlaag. Een geleidelijke afkoeling voorkomt spanningen in de print.

Praktische tips voor langdurige flexibiliteit

- Gebruik dunne inktlagen in plaats van dikke opbouw

- Voeg 10-15% stretch additief toe aan standaard plastisol

- Test de rek van de print na 24 uur uitharding

- Vermijd overmatige hittebehandeling die de inkt bros maakt

Wanneer is zeefdruk de beste keuze voor het bedrukken van truien?

Zeefdruk excelleert bij het bedrukken van knitwear wanneer levendige kleuren en hoge dekkracht vereist zijn. Voor logo's met maximaal 6 kleuren op middel tot dikke breistoffen levert zeefdruk superieure kwaliteit. De techniek is vooral geschikt voor ontwerpen met vlakken en heldere lijnen waarbij kleurechtheid cruciaal is.

Vanaf 25 stuks wordt zeefdruk kosteneffectief voor truien, waarbij de prijs per stuk significant daalt bij grotere oplages. Voor 100 stuks of meer is zeefdruk vaak de meest economische keuze, zeker wanneer het ontwerp 1-3 kleuren bevat. De duurzaamheid van zeefdruk prints rechtvaardigt de initiële setup kosten bij professioneel gebruik.

Vergelijking met andere technieken toont duidelijke voordelen: borduren kan de elasticiteit van dunne breistoffen verstoren, digitale print heeft minder dekkracht op donkere stoffen, en transferdruk mist vaak de duurzaamheid van zeefdruk. Voor sportkleding en werkkleding waar wasbestendigheid essentieel is, blijft zeefdruk de standaard.

Situaties waarin alternatieven beter zijn

Voor fotografische prints of ontwerpen met kleurverlopen is digitale textielprint geschikter. Bij zeer kleine oplages onder 10 stuks zijn heat transfers economischer. Luxe truien profiteren soms meer van borduren voor een premium uitstraling.

Wat zijn de belangrijkste stappen bij het zeefdrukken van gebreide kleding?

Het proces begint met een grondige voorbereiding waarbij het breigoed op spanning wordt gebracht zonder overmatige rek. Speciale pallets met kleeflaag of vacuum systemen houden de stof stabiel tijdens het drukken. De eerste stap is het maken van een digitale proefdruk om de plaatsing en grootte te controleren op het specifieke kledingstuk.

Na goedkeuring wordt het zeefdrukraam voorbereid met de juiste maaswijdte - meestal 43-55 draden per cm voor breistoffen. De emulsie wordt aangebracht en het ontwerp wordt belicht, waarbij de belichtingstijd wordt aangepast voor optimale details. Het uitwassen van de niet-belichte delen creëert het definitieve sjabloon.

Tijdens het eigenlijke drukproces wordt de gebreide kleding bedrukken uitgevoerd met aangepaste parameters. De rakeldruk is lichter dan bij geweven stoffen, de snelheid lager om vervorming te voorkomen. Elke kleur wordt afzonderlijk gedrukt met tussendroging om opbouw te voorkomen. De registratie moet nauwkeurig zijn omdat correcties op elastisch materiaal moeilijk zijn.

Kwaliteitscontrole en nazorg

Na het drukken volgt visuele inspectie op dekkracht, registratie en randscherpte. Een rektest na 24 uur bepaalt of de print voldoende flexibel is. Wasinstructies zijn cruciaal: binnenstebuiten wassen op 30°C, geen wasverzachter gebruiken, en niet in de droger om de print optimaal te behouden. Deze instructies worden standaard meegeleverd bij professioneel bedrukte truien.

Het complete zeefdrukproces op breistoffen vraagt expertise en de juiste apparatuur, maar levert resultaten die jarenlang meegaan. Voor bedrijven die hun team willen voorzien van duurzaam bedrukte truien of andere gebreide kleding, biedt zeefdruk de perfecte balans tussen kwaliteit, duurzaamheid en kostenefficiëntie. Met onze jarenlange ervaring in zeefdruk op textiel helpen wij graag bij het realiseren van professioneel bedrukte breigoed collecties die aan alle kwaliteitseisen voldoen.